2009年,赣州市用7500万元启动基金种下了一颗“金种子”。

谁也没有想到,随后的几年中,这颗“种子”破土而出,在动力电池的赛道上一路冲关,这便是孚能科技(赣州)股份有限公司(以下简称为孚能科技)。

动力电池引领新能源汽车时代变革,孚能科技如何加速形成符合自身特色的新质生产力,在一众同类企业中冲出重围,做全球清洁能源可持续发展的先行者?

孚能科技年产30GWh新能源电池项目车间。潘萍/摄

萌芽:从“0”到“1”

一家企业在创业之初,最难的是找准市场定位和发展方向。

作为资深锂离子动力电池领域的科学家,孚能科技董事长王瑀早在1997年就开始从事动力电池的研发。王瑀表示,“锂电池的发展为汽车电动化带来新的可能,必将拥有广阔前景。”但他也清楚地认识到,动力电池“从无到有”再“从有到好”将是一个漫长的发展过程,“技术路线不能走弯路”。

王瑀及其创始团队经过近10年动力电池技术及产品开发后,2010年在地方政府支持下在赣州落地了第一个工厂,迈出了从“0”到“1”软包动力电池产业化的第一步。

“这条路虽然难走,但在我看来也是最正确的路。”回忆当年,王瑀仍踌躇满志。

孚能科技的展厅里摆放着一辆纯电摩托车,它是企业率先探索动力电池市场的见证,也为企业发展赢得了第一桶金。

“2011年当时做海外摩托车软包动力电池时,客户要求续航要超过300公里、9G震动、绝缘等,客户还直接把样品丢进海里来检测生存能力。”企业技术总监何梁回忆。

2016年,奔驰集团在全球范围内为其电动化战略转型遴选动力电池供应商时,孚能科技自信地向奔驰集团提供了300Wh/kg的三元软包电池技术方案。经过数轮验证,孚能科技最终在2018年赢得奔驰集团为期7年的订单。

经此一役,孚能科技不仅成为奔驰集团电动化转型的战略伙伴,也将自己推上了稳定量产的大道,促成了一场双向奔赴、拥抱共赢的合作。

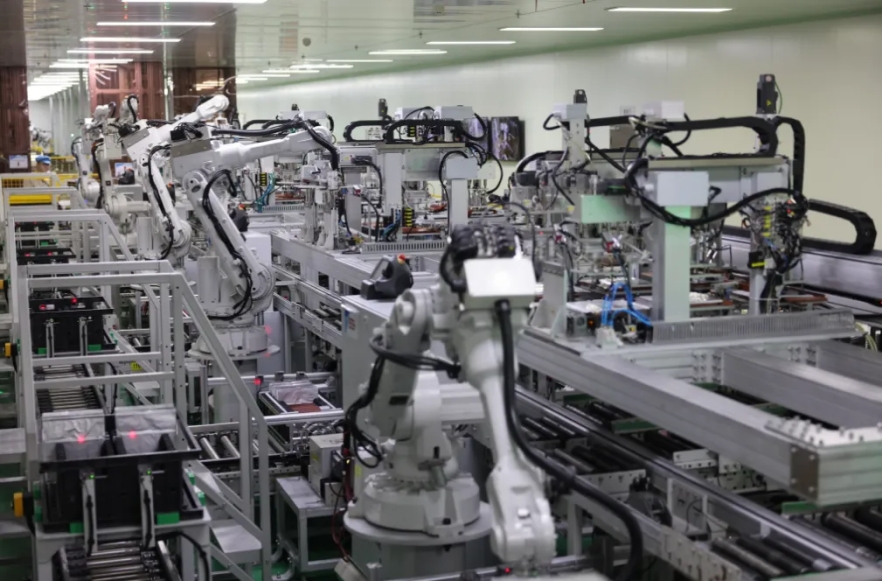

孚能科技检测车间的智能机械手臂正在高效运转。潘萍/摄

生长:“裂变”发展

把实验室里的样品,变为生产线上的产品,这对以研发起步的孚能科技而言并不轻松。事实上,为了帮助孚能科技顺利量产,奔驰集团甚至派出精兵强将驻点工厂,与孚能科技的团队一起优化制造流程和管理体系。

挑战也随之而来,工程技术人员在调试产线核心工序涂布机时吃到了苦头——新设备要调试成功,必须兼顾压实密度、厚度、张力、速度、温度等多种参数,而且必须投料才能调试,这意味着每一次调试失败会带来材料和设备利用率的浪费。

孚能科技赣州制造工厂总监方有富说,往往要经过一个月的日夜磨合才能得出产品的准确参数,“调试也是需要灵感的,持续操作才有利于激发灵感,尽快找到症结所在。”

随着赣州基地、镇江基地的陆续投产,生产线的自动化、智能化程度不断提高,车间工人减少但产能却增加了50%。良率、效率、产量远超预期,从“0”到“1”的裂变式发展正在发生,开始大规模批量供货,营收规模年年上台阶,孚能科技迎来了高速发展的黄金期。

2020年7月,孚能科技成功登陆上海证券交易所科创板,当年实现营收11.2亿元;到2023年,孚能科技营收规模已经超过164亿元,实现三年超十倍的增长。

目前,孚能科技的科研人员正在攻关以固态电池为代表的下一代动力电池技术,希望提供性能更好、成本更低的动力电池产品,为客户提供便捷无忧的新能源汽车使用体验,助力新能源汽车的推广普及。

在孚能科技电极车间内,工人正在冲片工序上忙碌。潘萍/摄

绽放:造一块“理想”电池

行业预测,2030年动力电池需求量将达到4.8TWh,意味着全面电动化的TWh时代即将到来。但王瑀认为,现有的动力电池技术仍无法完全满足TWh时代客户和用户对成本、安全、充电、续航、质量等方面的要求。

在王瑀看来,一块“理想”的动力电池应该让电动汽车跑得远、充电快、轻便、便宜且耐用。基于这样的思考,他带领团队潜心研发四年推出了全新动力电池解决方案SPS(Super Pouch Solution)。

作为一款集性能、安全、成本优势于一体的全体系创新产品,SPS不仅续航里程能轻松突破1000公里,补能效率也达到“10分钟400公里”的先进水平。

鉴于软包封装和叠片工艺的突出优势,SPS不仅可以无缝衔接孚能科技正在研发中的下一代半固态电池甚至是未来的全固态电池,还能兼容磷酸铁锂、钠离子等其他材料体系。

“孚能科技将借助SPS大软包方案的全面创新优势,实现动力电池从‘有’到‘好’,进一步推动电动汽车的发展及‘双碳’目标的实现。”王瑀说。

随着新能源汽车从电动化向智能化加速转型,原材料价格、资源争夺、产业“内卷”、提质增效等多重挑战接踵而来。在此背景下,原材料储量丰富且价格便宜的钠离子电池,成为动力电池企业角逐的新战场。

随着孚能科技配套的钠电车型成功下线,令其在新兴的钠离子电池领域惊艳亮相。钠离子电池的低温性、安全性和经济性,不仅可有效解决新能源汽车低温环境续航低的问题,也为广大的消费者提供了一个全新的选择。